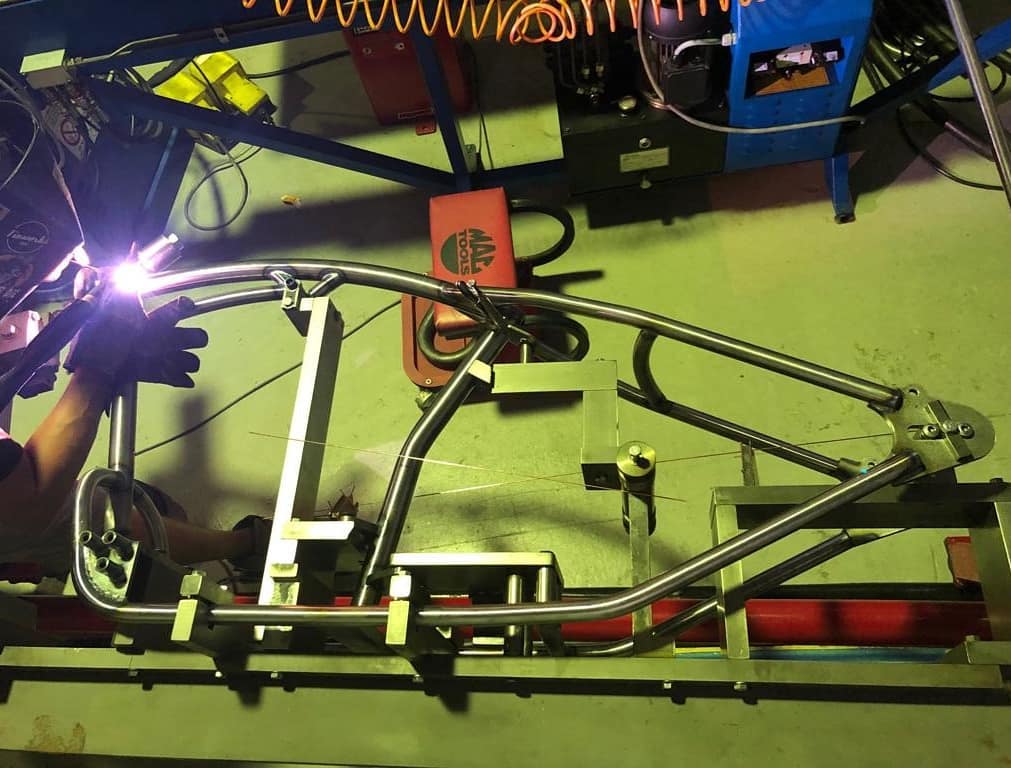

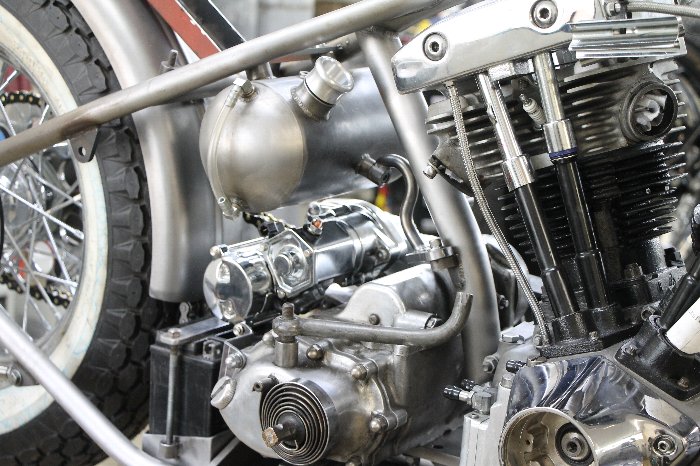

現在オーストラリアで活躍しているアンソニーと出会ってからもう10年経ちましたが、日本である遠藤自動車店舗内にて約二週間手伝ってくださっています。⇑⇑画像は以前に当店が依頼したフレーム製作の一枚ですが、そのフレームを使ってただいまビルドアップをお願いしています。

金属を使っての加工のプロフェッショナルとして日々活躍しているわけですが、より一層の深いパートナーとしてこの度の時間が良いチャンスとなっていると毎日思います!これまでは部品単体でしかオーダーしてこなかったのですが、細かいブラケットなどの部位までもオーダーできるようになることが実現しそうです。

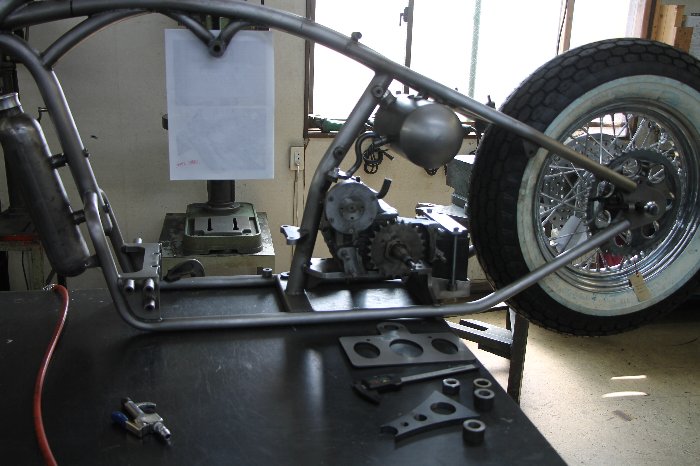

アンソニーにお願いしているのは、自身で作ったフレームを使ってのbuild upです!自然とイメージが定着した「グースネックのボバーstyle」を組み立てて頂き、これまで私たちが手作りしていた部品を製作してくれます。

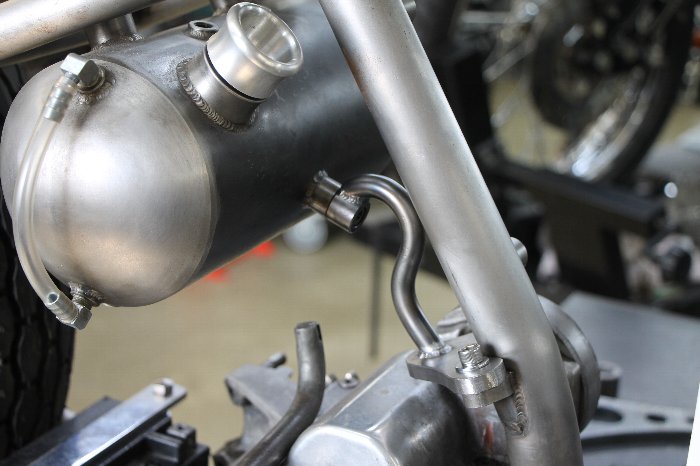

ガソリンの予備タンクで、容量は1リットルと少なめですが、4.5リットルしか入らないコヨーテタンクには必須なアイテムです。これも以前から作ってもらっていた部品でした!

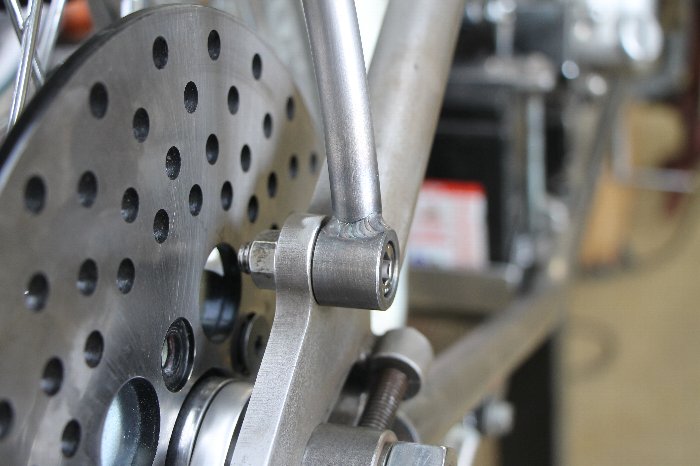

フレームに貫通させボルトを通して固定します。もちろんフレーム強度が不安なので、穴を開けただけでなくパイプを溶接して強度を回復させています。

オイルタンクもこれまでに相当な数を作ってもらっていました。上部2点固定だけでは不安な場合、下部にも1点ブラケットを設けます。

バッテリーBOXはこの度は手作りとなりましたが、アルミ削り出しの商品をアンソニーが持っているので、次回フレームからは、その仕様で作ってもらうことにしています。

まずはフレームに対する溶接仕事を済ませて、いよいよ組立もスタートします。

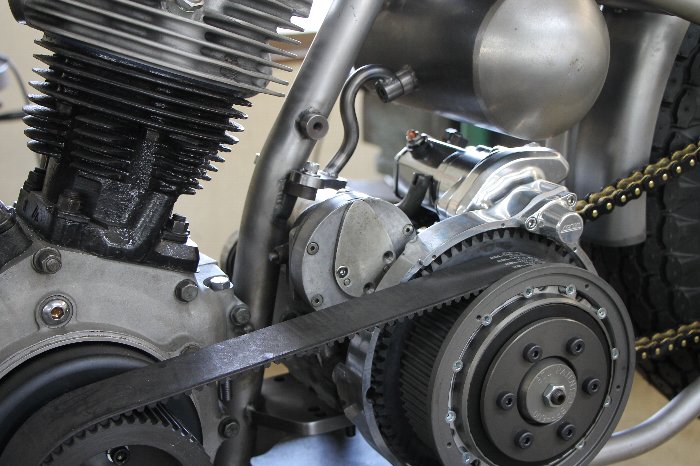

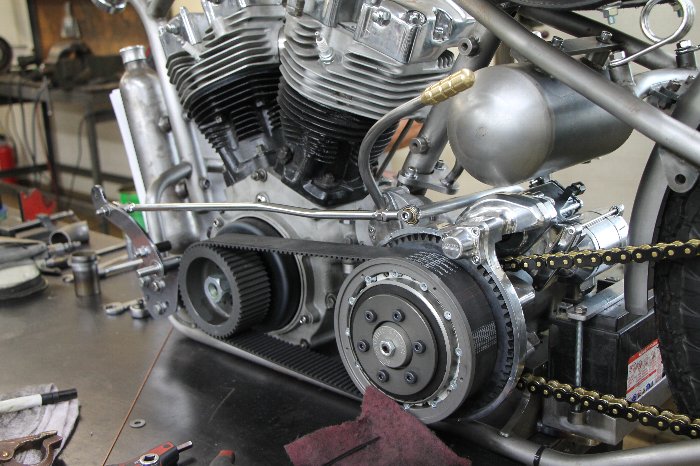

プライマリ―を取り付けるために干渉してしまう部分は削って整備性を高めます。

当店には精密な加工機械はないのでハンドメイドで改造していきます。アンソニーにとっては楽々な仕事だと思いますが、ハンドメイドこそ経験値が必要とされる加工だとも思います。

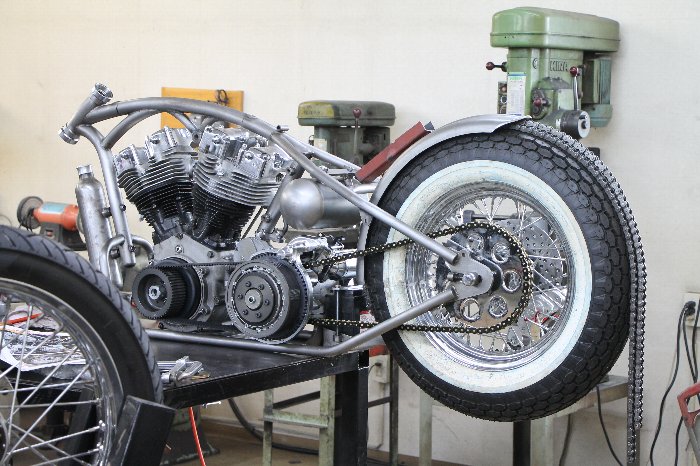

エンジンミッションプライマリ―、組み上げたら次はリヤフェンダー周りの製作に!プライマリ―ベルトとセカンダリーチェーンをつなぐことで、後輪の位置が決まってフェンダーの位置も決めることができるようになります。

ブレーキも固定するためのブラケットを作ってあげないとなりませんので仮組いたします!

サイドナンバーも実車に合わせながら角度を決めて溶接して作ります。

ナンバープレートも一個一個の製作なんです!

セルモーターを取り付けた状態で狭いスペースをあえて作ったうえでの仮組がベターなので、この状態で細かな部品も作り上げます。

リヤフェンダー周りの製作ですが、実際にタイヤを取り付けて製作した方がキレイなラインが完成します。フェンダーを固定している丸棒のステーはベンダーを使って大きなカーブを描いて曲げて作っています。

上下にカラーを溶接してボルト固定を可能とさせます。この溶接も細かくキレイに仕上げています。

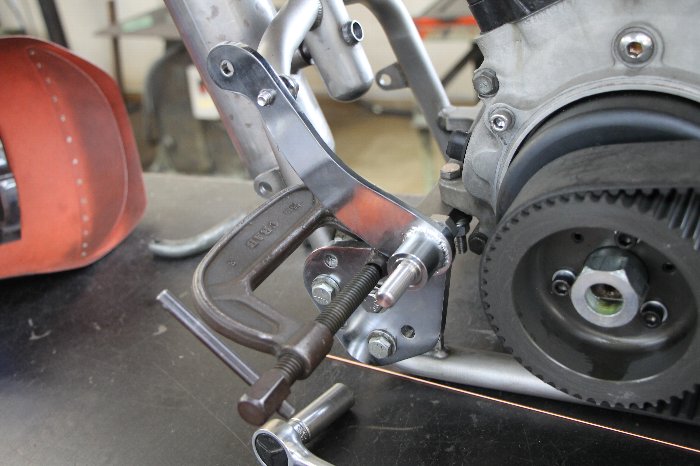

続いてはジョッキーシフト製作!ベンダーでは作れない曲げなのでガスであぶって手曲げでイメージしていきます。

ハンドメイドは完全にセンスだけの世界となりますが、数をこなさなければ上手には当然なれない話。

この卵型のプレートがギヤをチェンジするための軸となるので、ここに曲げた丸棒を溶接してドッキングします。

素手で溶接してますが、、、結構リスキーな仕事(^^;)熱いし痛くなるし。

こうして、シフトレバーの完成です!

続いてはフットペダルの製作です!

ペダルとミッションのクラッチをつなぐシステムを作るために角棒を使って「まっすぐ」を確認しているところです。

シフトレバーとの関係性も重要で動く部品だからこそ、意外と苦戦してしまう部品なんです。

何度も分解と組立と修正を繰り返して出来上がっていきます。

このようにミッションとフットペダルがリンクしました!

ハンドグラインダーを万力に固定して小さな部品を研磨しています。相手が小さい場合はこうしてグラインダー側を固定することがやりやすいと思いますが、指先の怪我にはお気をつけください!

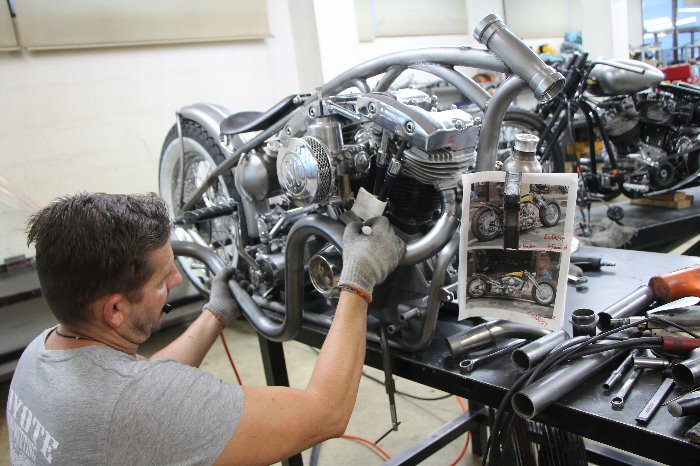

オオガキが作ったちょっとした画像とメモだけで、次々と完成していく姿は気持ちいいこと(^^)

アンソニーは現代の機械も使うことができれば、アナログな昔の機械も使いこなす職人です!

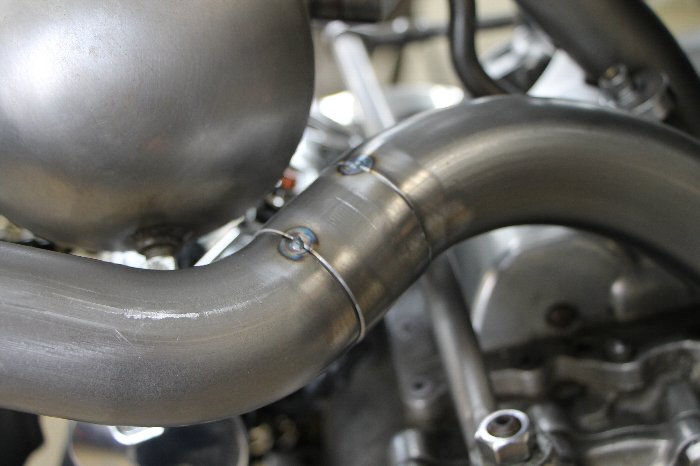

続いては最後のマフラー製作です!エンジンに突き刺さる付け根のマフラーパイプをキレイに整えます。

几帳面なところが安心して仕事を任せてこれた理由の一つ。。。

バリ取りもしっかりと!

曲げ加工済みのパイプを切って目標とする形の一部を切り出していきます。

まっすぐカットするためにタイラップを利用してマジックで線引き。

大体この辺で切ろう!ってマジックでサインをしてコミュニケーション。まともに話ができないので悔しい。。。

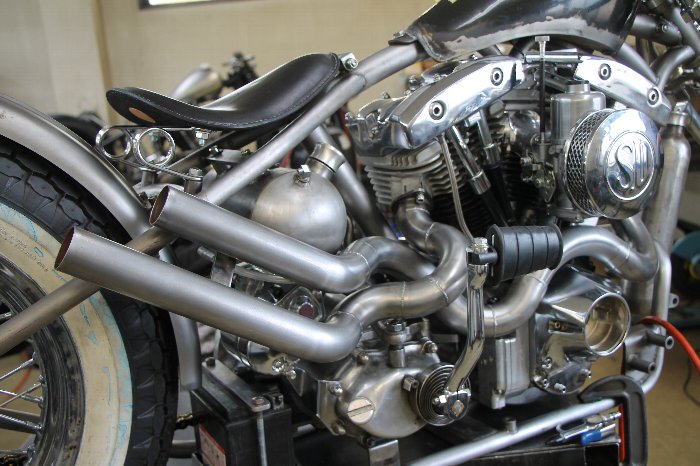

見本の画像を見ながらドンドン成形していきます。マフラー製作はホボ切った貼ったの繰り返しで、丸一日以上必要な難しい部品なんです。

日本のバランスを考えながら作らなければならないので、一本目が出来上がって二本目を作っている時に、結局一本目を壊して修正することもあります。。見た目のバランスが必要なデザインなので(^^;)

カット面は可能な限りスキマが無いように、、、溶接でのひずみを考えるとこれが一番大切です。

エンジン付け根は始めのところでしっかりと溶接しちゃいます。その方がズレが少なく作り上げることが可能です。

他の部分は基本的に点付だけで全体を決めていきます。

オートバイ製作の中では、おもにガソリンタンクやマフラー製作が時間を要します。そのほかの点が簡単だとは言いませんが。。。

マフラーエンドには遠藤自動車製のエンドキャップを付けてほしい、、、と最後にお願いして。

真鍮部品に穴あけ加工をしてマフラーパイプにも穴あけをします。ズレがあってはカッコ悪くなってしまうので注意が必要。

当店の手作りマフラーの完成です!このスタイルは機械曲げでは作り上げられない、ハンドメイドオンリーの作品となります。

続いては分解して塗装をし、組立~整備~、という流れでオートバイとして完成です(^^)/

残念ながらその最後までは、お付き合いして頂けないのですが、この続きを私達で引き継いで販売させていただこうと思っています!

————————————————

みなさんがコツコツ押して下さっていることで順位が上がってきました<(_ _)>

引き続きポチっとよろしくお願いいたします。。。

![]()

にほんブログ村